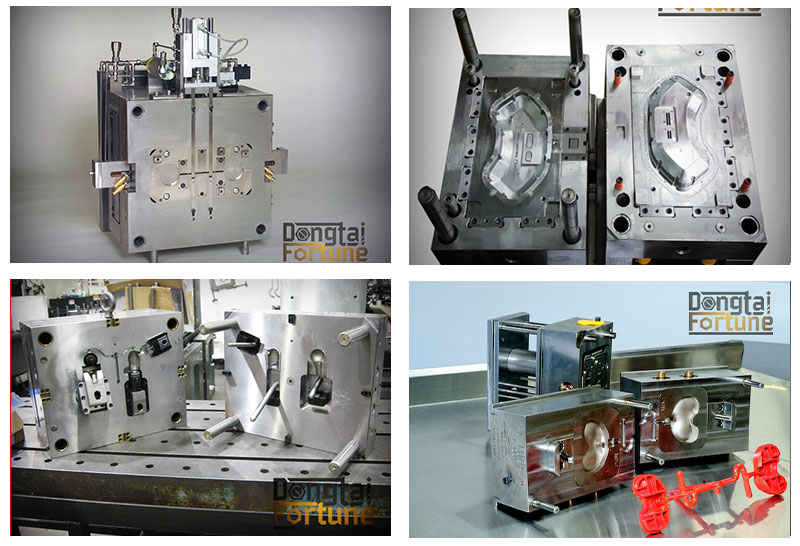

Stampi ad iniezione

Il processo di stampaggio a iniezione utilizza stampi, tipicamente in acciaio o alluminio, come utensili personalizzati.Lo stampo ha molti componenti, ma può essere diviso in due metà.Ciascuna metà è fissata all'interno della pressa ad iniezione e la metà posteriore può scorrere in modo che lo stampo possa essere aperto e chiuso lungo la sualinea di separazione.I due componenti principali dello stampo sono il nucleo dello stampo e la cavità dello stampo.Quando lo stampo è chiuso, lo spazio tra il nucleo dello stampo e la cavità dello stampo forma la cavità del pezzo, che verrà riempita con plastica fusa per creare il pezzo desiderato.A volte vengono utilizzati stampi a cavità multiple, in cui le due metà dello stampo formano diverse cavità di parti identiche.

Base dello stampo

L'anima dello stampo e la cavità dello stampo sono montate ciascuna sulla base dello stampo, che viene quindi fissata allo stampopiastreall'interno della pressa ad iniezione.La metà anteriore della base dello stampo comprende una piastra di supporto, alla quale è fissata la cavità dello stampo, lasprueboccola, in cui scorrerà il materiale dall'ugello, e un anello di posizionamento, per allineare la base dello stampo con l'ugello.La metà posteriore della base dello stampo include il sistema di espulsione, a cui è fissata l'anima dello stampo, e una piastra di supporto.Quando l'unità di chiusura separa le metà dello stampo, la barra di espulsione aziona il sistema di espulsione.La barra di espulsione spinge la piastra di espulsione in avanti all'interno della scatola di espulsione, che a sua volta spinge i perni di espulsione nella parte stampata.I perni di espulsione spingono la parte solidificata fuori dalla cavità aperta dello stampo.

Canali di stampo

Affinché la plastica fusa possa fluire nelle cavità dello stampo, diversi canali sono integrati nel design dello stampo.Innanzitutto, la plastica fusa entra nello stampo attraverso ilsprue.Canali aggiuntivi, chiamaticorridori, portare la plastica fusa dalspruea tutte le cavità che devono essere riempite.Alla fine di ogni canale, la plastica fusa entra nella cavità attraverso acancelloche dirige il flusso.La plastica fusa che si solidifica al loro internocorridoriè attaccato alla parte e deve essere separato dopo che la parte è stata espulsa dallo stampo.Tuttavia, a volte vengono utilizzati sistemi a canale caldo che riscaldano autonomamente i canali, consentendo la fusione e il distacco del materiale contenuto dal pezzo.Un altro tipo di canale integrato nello stampo sono i canali di raffreddamento.Questi canali consentono all'acqua di fluire attraverso le pareti dello stampo, adiacenti alla cavità, e di raffreddare la plastica fusa.

Progettazione stampi

InoltrecorridoriEcancelli, ci sono molti altri problemi di progettazione che devono essere considerati nella progettazione degli stampi.In primo luogo, lo stampo deve consentire alla plastica fusa di fluire facilmente in tutte le cavità.Altrettanto importante è la rimozione della parte solidificata dallo stampo, quindi è necessario applicare un angolo di sformo alle pareti dello stampo.Il design dello stampo deve anche adattarsi a qualsiasi caratteristica complessa sulla parte, come ad esempiosottosquadrio fili, che richiederanno pezzi di stampo aggiuntivi.La maggior parte di questi dispositivi scorre nella cavità del pezzo attraverso il lato dello stampo e sono quindi noti come diapositive oazioni collaterali.Il tipo più comune di side-action è aside-coreche consente unsottosquadro esternoessere modellato.Altri dispositivi entrano attraverso l'estremità dello stampo lungo ildirezione di separazione, ad esempiosollevatori interni del nucleo, che può formare unsottosquadro interno.Per modellare i fili nella parte, andispositivo di svitamentoè necessario, che può ruotare fuori dallo stampo dopo che i fili sono stati formati.